1研究背景

2实验平台

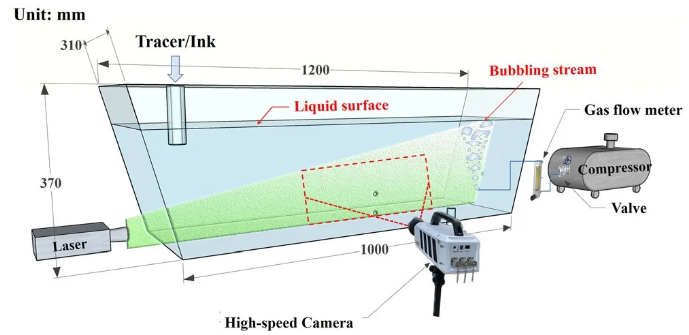

II. 流场测量设备(见图1):采用中科君达视界提供的千眼狼高速摄像机,分辨率1920×1080 @2000fps,用于捕捉示踪粒子运动轨迹;连续波激光器,波长532 nm,功率10 W,用于产生1 mm厚度,发散角15°的片光源;千眼狼自研流场测量PIV软件RFlow,用于提取相邻帧中粒子的位移分量,计算速度矢量分布,生产流场速度矢量图。

图1

3实验步骤

I. 稳定水模型、标定并添加示踪粒子

将水模型内水流调节至稳定状态,随后引入与水密度接近的示踪粒子,在静态水中进行网格标定,确定视场范围与坐标系对应关系。开启水泵与气体供应,待流动稳定。

II. 进行PIV流场测量

启动532 nm激光片光源,照亮中间包中部测量区域,同步开启高速摄像机,以400 fps 帧率连续拍摄3 s,获取示踪粒子的运动图像序列,再使用千眼狼PIV软件对图像进行跨帧分析,提取粒子位移数据计算并生成流场矢量图。

3.3 模型验证对比

基于水模型几何参数建立CFD模型,采用欧拉-欧拉法模拟气液两相流,连续相(水)湍流模型为 realizable k-ε 两层模型(RKE-2L),离散相(空气)采用 Issa 湍流响应模型;将PIV测量速度场与CFD模拟结果进行定量对比,重点验证不同吹气N(空中间包)、R1(右侧壁吹气)、F2(前侧壁吹气)三个关键方案下涡旋结构、速度分布的一致性。

4实验数据

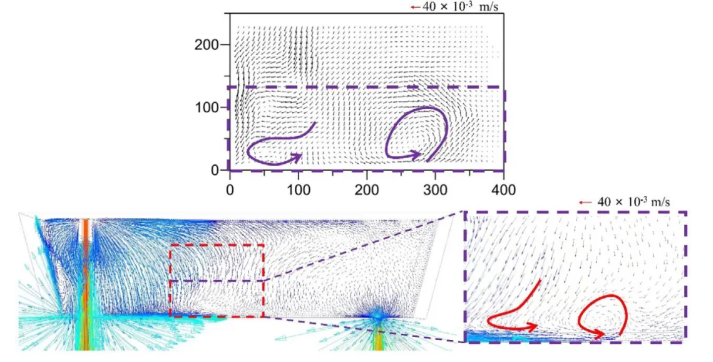

I. N方案(空中间包,即无吹气基准工况)

此方案为基础流场的验证。PIV测量结果显示,在速度矢量图中间包中部存在两个逆时针涡,CFD模拟得到的速度矢量分布与PIV测量结果高度吻合—两个逆时针涡的位置,且涡区内速度幅值与PIV测量值高度一致,表明基础模型能准确反映裸包内的主流形态,详见图2。

图2

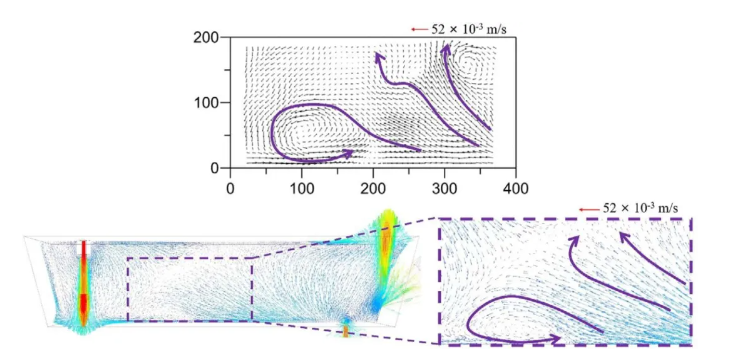

II. R1方案(即右侧壁吹气工况)

此方案为局部涡结构的验证。PIV测量结果显示,右侧壁吹气后,诱导出一个贯穿中部区域的大型逆时针主涡,气体上升流带动周围液体形成环流结构。PIV系统测得主涡中心区域速度与CFD预测值偏差小于8%。速度方向与强度的空间分布一致性良好,验证了CFD模型能够精确捕捉“侧壁吹气对涡结构的重构作用”,包括涡的数量、位置及局部流速变化,可用于分析右侧壁吹气对局部流场的优化效果,详见图3。

图3

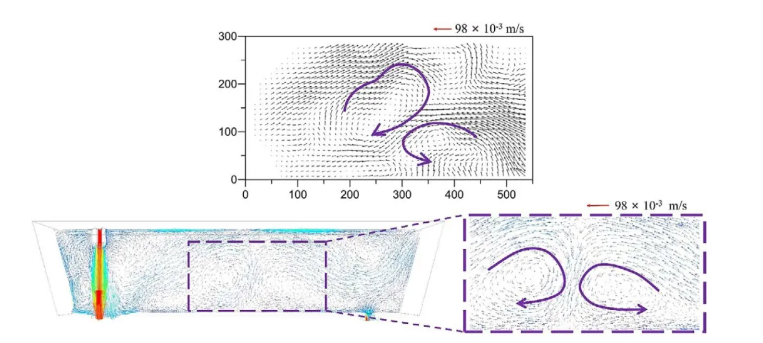

III. F2方案(即前侧壁吹气方案)

此方案为复杂流态的验证。PIV测量结果显示,前侧壁吹气后,流场呈现反向双涡结构,靠近保护罩侧为逆时针涡,靠近出口侧为顺时针涡,两个涡的间距较N方案更小,对称分布于气柱两侧。CFD模拟的反向双涡结构与PIV测量完全一致,涡的旋转方向、间距均被准确复现,保护罩侧涡内流速计算值与PIV实测值误差<2%,出口侧涡的流速偏差<3%,表明CFD模型能精准模拟“前侧壁吹气形成的复杂螺旋涡”,为全流场优化分析提供了可靠的数值工具,详见图4。

图4

5实验结论

II. F1方案为最优方案:PIV-CFD协同分析表明,流场形成的大螺旋涡能搅拌全中间包流体,死区体积仅39.68%,且表面流增强,利于夹杂物上浮;相比右侧壁吹气,流场均匀性更优,同时规避高流量和高位吹气导致的卷渣风险。

6结语