1.研究背景与意义

激光焊接作为一种高精度、高效率连接技术,广泛应用于新能源汽车、半导体封装、航天构件加工领域。激光焊接过程中熔池内动态蚀孔的形成会影响焊接接头的强度和密封性,蚀孔的动态稳定性也决定了焊缝质量和缺陷如气孔、裂纹的产生概率。传统检测方法如金相切片难以实时、直观捕捉蚀孔形成过程和特征。高速摄像技术凭借微秒级分辨率,精确捕捉蚀孔动态行为、演化过程,为焊接工艺优化提供实时数据支持。近日,千眼狼技术工程师与某焊接实验室研究人员联合开展了基于高速摄像技术激光焊接蚀孔观测实验。

2.实验目标

1)实时观测激光焊接过程中蚀孔的形成、发展过程,获取蚀孔动态图像信息。

2)分析蚀孔形状、尺寸、位置等特征参数在不同焊接工况下的变化规律。

3)探析蚀孔产生的原因和影响因素,建立蚀孔与焊接工艺参数之间的关系模型。

3.实验设备

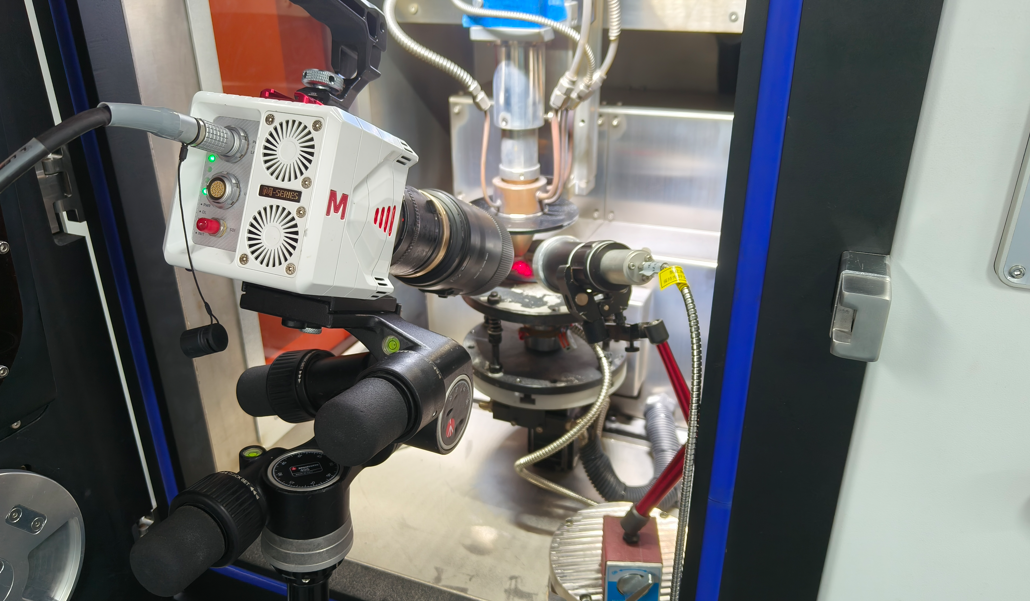

1)高速摄像机:采用千眼狼Revealer M230M,采样频率3000帧/秒,分辨率1920×1080,配备窄带滤光片,用于抑制等离子体干扰。

2)激光焊接系统:光纤激光器,波长1064nm,最大功率4kW,光斑直径0.4mm。配备焊接机器手臂,精确控制焊接路径。

3)同步控制器:时间精度1μs,用于激光器与高速摄像机触发同步。

4.实验过程与数据

1)安装高速摄像机与激光头,采用808nm激光器作为补光光源,正面进行补光。

2)设置高速摄像机采集帧率为3000fps, 曝光时间5μs,调整高速摄像机的位置与角度,清晰捕捉焊接视场区域。

3)设置激光焊接工艺参数,采用1.5kW连续波模式,焊接速度4~6m/min。

4)启动激光焊接设备和高速摄像机同步实时拍摄,记录焊接全过程,观察蚀孔动态特征,稳定态蚀孔呈“纺锤型”形态,深度波动范围±0.1mm,伴随飞溅颗粒产生。

5)可选用高速摄像机配套的图像分析软件,对序列图像进行后处理和分析。提取蚀孔的出现时间、持续时间、生长速度、形状变化等动态特征参数,并与焊接工艺参数进行关联分析。

5.实验结论

本实验研究为激光焊接工艺开发提供了高精度、动态的蚀孔形成和发展观测方法,适用于新能源汽车电池密封焊接、半导体封装、航天构件连接等应用场景。未来,高速摄像序列图像数据将结合AI数值模拟方法,更加全面准确地预测激光焊接过程中的蚀孔现象,实现焊接质量的实时闭环控制。