1 技术背景

在工业高速视觉测量、机器人定位、在线质检等应用场景中,高速摄像机测量因具备非接触、高时空分辨率等特点,成为质量控制的关键工具。但实际生产环境中,因温度变化、机械振动、镜头设备松动等因素诱导的高速摄像机内参(焦距、主点坐标)、外参(位置、姿态)发生漂移,成像几何关系随之改变,放大测量误差,最终影响三维重建和尺寸测量结果。

现行常用的解决参数漂移的方法主要依赖离线校正,一是将高速摄像机与镜头设备从现场拆卸,送至专业实验室使用标准靶标完成准静态校正,存在生产中断、成本高昂、时效性差等局限;二是通过加固结构、安装隔振装置、加装恒温罩等方式降低外界扰动,但无法从源头消除参数漂移,且对已有产线改造难度大。三是定期让操作人员现场临时布置标定板进行手动校正,但只能实施“过期校正”,无法实时响应参数变化。

2 技术简介

针对上述传统校正方法的痛点,中科君达视界的算法工程师们响应“无需停机、实时补偿”的动态漂移应对需求,创新地提出一种现场在线校正技术,赋予高速摄像机测量系统智能识别和实时补偿能力。

2.1 技术创新点:

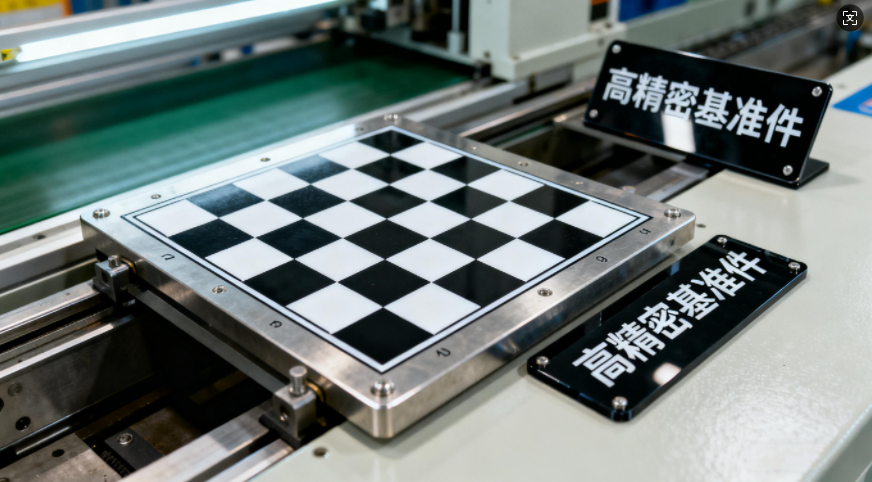

1) 在高速视觉测量系统现场布置高精度基准件如棋盘格(图1),基准件精度可达0.001 mm,与产线结构固连,不随生产变化,作为绝对参照。

图1 绝对参照●高精度基准件

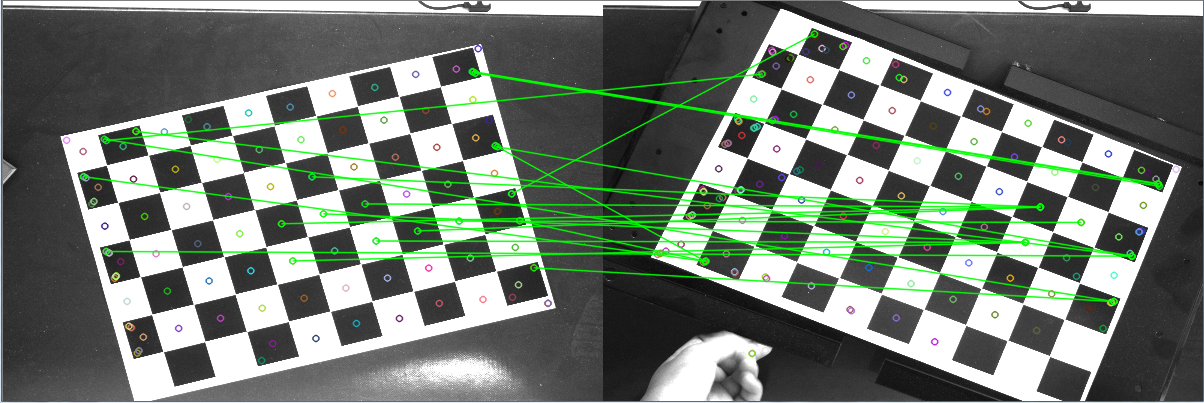

2) 高速摄像机持续采集基准图像,通过“特征提取-匹配”、“仿射变换”两大核心算法对比当前图像与标准图像之间的特征偏差,实时计算参数漂移量。“特征提取-匹配”(图2)用于识别图像中的关键特征点,并与基准图像对齐。

图2 特征提取和匹配示意

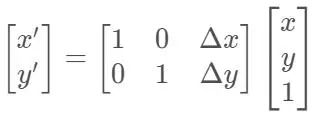

3) “仿射变换”模型通过数学变换描述图像形变,量化图像偏移量,核心公式如(图3),其中(x,y)为原坐标,(x’,y’)为变换后坐标,(Δx,Δy)为偏移量,通过仿射变换可以计算当前图像相对于基准图像的偏移量。

图3 仿射变化模型

4) 校正算法根据漂移量计算补偿值,自动调整高速摄像机内参和外参,确保测量系统持续稳定。

2.2 技术差异化优势:

与传统离线校正方法相比,现场在线校正技术在效率成本、精度、环境适应性上具有明显优势:

效率与成本:在线校正无需停机,单次操作时间5分钟内即可完成,适用于高速生产线作业,且可规避生产线停机带来的效益损失。

精度:在线校正补偿后的测量误差可控制在0.005 mm以内,离线校正则依赖于现场条件。

环境适应性:在线校正技术适用于温度波动、振动频繁的工业环境,提升了测量系统的鲁棒性。

3 技术实践

在某工业测量现场,生产线存在明显机械振动,高速摄像机采集图像抖动严重,无法满足测量精度要求,见视频1。

视频1 振动补偿前的画面

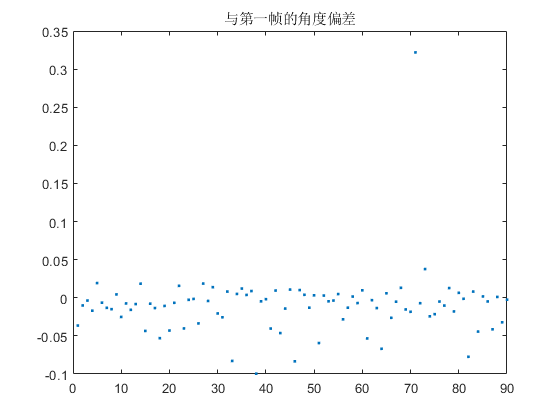

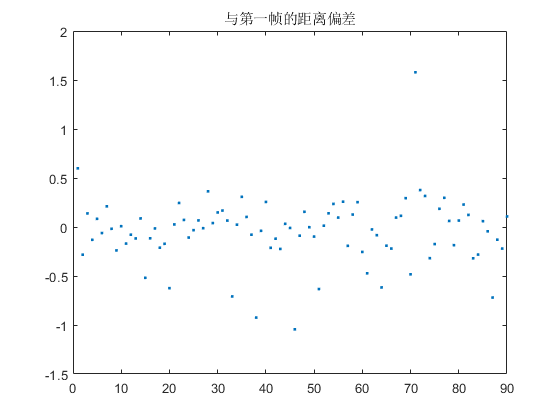

通过应用现场在线校正技术,视觉测量系统实现了动态补偿,见视频2,补偿后画面稳定。圆点阵列角度与第一帧角度偏差标准差为0.0433°(图5),与第一帧距离偏差标准差为0.3341 px(图6),测量结果表明振动消除后图像抖动控制在亚像素级别,满足测量精度要求。验证了现场在线校正技术在实施应对参数漂移方面的有效性与可靠性。

视频2 动态补偿后的画面

图5 圆点阵列角度偏差

图6 圆点阵列距离偏差

4 结语

通过采用现场在线校正技术,高速工业测量用户可实现高速摄像机内参、外参的实时监测与动态补偿,凭借高效率低成本、高精度、环境适应性强的优势,有效解决传统方法在应对参数漂移难题的局限性,为复杂环境工况下的高速生产线监测与测量提供可靠保障,在3C电子精密零件、锂电池叠片、显示面板检测、车体焊接、机器人定位等工业场景具有广阔应用前景。